Úrgangsgler er tegund heimilisúrgangs, tilvist þess veldur ekki aðeins skaða og óþægindum fyrir framleiðslu og líf fólks, heldur mengar það einnig umhverfið, tekur verðmætt land og eykur umhverfisálag. Talið er að Kína framleiði um 3,2 milljónir tonna af úrgangsgleri á hverju ári, sem nemur um 2% af heildarmagni fasts sorps frá borgaralegum svæðum. Með aukinni alhliða þjóðarstyrk og bættum lífskjörum fólks hefur heildarmagn úrgangsglers einnig aukist. Hvað varðar endurvinnslu og nýtingu úrgangsglers hafa sum þróuð lönd í Bretlandi og Bandaríkjunum náð ótrúlegum árangri. Evrópsk og Ameríku hafa notað úrgangsgler með góðum árangri í byggingarverkefnum, sem er áhrifarík leið til að neyta mikils magns af úrgangsgleri. Þar sem alls konar úrgangsgler þarf ekki að flokka er engin þörf á lit. Til dæmis er úrgangsgler unnið sem byggingarskreytingarefni í Mosaic. Sem framleiðandi úrgangsglerverksmiðju býður úrgangsglerverksmiðjan sem HCM Machinery framleiðir upp á góðan búnað til endurvinnslu úrgangsglers. Í dag munum við kynna framleiðsluferlið fyrir endurvinnslu úrgangsglers úr Mosaic.

1. Hagnýting fosfatbergs: Hagnýting fosfatbergs er fyrsta skrefið í vinnslu fosfatbergs, sem miðar að því að aðskilja gagnleg steinefni frá óhreinindum í fosfatbergi með eðlisfræðilegum og efnafræðilegum aðferðum. Algengar hagnýtingaraðferðir eru meðal annars þyngdaraflsaðskilnaður, flot og segulaðskilnaður. Þyngdaraflsaðskilnaður notar eðlisþyngdarmun steinefna í málmgrýtinu til aðskilnaðar, flot notar uppdriftsmun steinefna í málmgrýtinu til aðskilnaðar og segulaðskilnaður notar segulmagnaðan mun steinefna í málmgrýtinu til aðskilnaðar.

2. Mölun og mala fosfatgrjóts: Eftir að fosfatgrjót hefur verið unnið þarf að mala það og mala það til að losa betur um gagnleg steinefni úr málmgrýtinu. Við mulninguna eru venjulega notaðar kjálkamulningar, keilumulningar og annar búnaður til að brjóta fosfatgrjót niður í viðeigandi agnastærð. Malun er notkun stórra mylla til að framleiða og vinna fosfatduftvél til að fínmala mulda málmgrýtið þannig að það uppfylli kröfur um fínleika.

3. Útskolun fosfatbergs: Útskolun er lykilatriði í vinnslu fosfatbergs, þar sem gagnleg innihaldsefni eins og fosfat er hægt að leysa upp úr málmgrýtinu. Algengar útskolunaraðferðir eru meðal annars sýruútskolun, basísk útskolun og oxunarútskolun. Sýruútskolun notar súra lausn til að leysa upp fosfatið, basísk útskolun notar basíska lausn til að leysa upp fosfatið og oxunarútskolun notar oxunarefni til að leysa upp fosfatið.

4. Úrfelling og síun fosfatmálms: Eftir útskolun þarf að fella lausnina af gagnlegum efnum eins og fosfati út og sía hana til að aðskilja föstu fosfatafurðirnar. Úrfelling er notkun úrfellingarefnis til að breyta fosfathluta lausnarinnar í fast úrfellingu og síun er aðskilnaður botnfallsins frá lausninni með síunarbúnaði.

5. Þurrkun og sintun fosfatbergs: Eftir að botnfallið hefur verið síað þarf að þurrka það og sinta það til að fá fullunna fosfatafurð. Þurrkun er notkun þurrkunarbúnaðar til að gufa upp vatnið í botnfallinu, og sintun er þurrkun botnfallsins við háan hita, þannig að það myndar þéttar fosfatagnir.

6. Meðhöndlun fosfatgrýtisúrgangs: Við vinnslu fosfatgrýtisúrgangs myndast ákveðið magn af úrgangi, sem inniheldur óunnið steinefni og óhreinindi. Til að draga úr umhverfismengun og sóun á auðlindum þarf að meðhöndla úrganginn. Algengar aðferðir við meðhöndlun úrgangs eru meðal annars söfnun úrgangs, endurvinnsla úrgangs og alhliða nýting úrgangs.

Framleiðsluferli endurvinnslu úrgangsglers úr glermósaíki: Almennt eru sintrunaraðferðir og bræðsluaðferðir notaðar, og framleiðsluaðferðirnar fyrir sintrun og keramikmósaík eru í grundvallaratriðum þær sömu. Helsta framleiðsluferlið er að fínmala úrgangsglerið í gegnum glermyllu til að uppfylla fínleikakröfur glerduftsins, og síðan bæta við ákveðnu magni af klístraðu efni (ólífrænu eða lífrænu efni) og litarefni eða aflitunarefni, og blanda því saman með hrærivél í einsleitt efni. Blandan er þrýst í ýmsar rúmfræðilegar form með þurrpressunaraðferð, og þurrkaða efninu er sent í rúlluofn, ýtuplötuofn og göngofn við hitastig upp á 800-900 gráður á Celsíus til sintrunar. Almennt er það geymt í sintrunarhitasvæðinu í 1,5-2,5 klukkustundir. Kælingarvörurnar fara úr ofninum til skoðunar, staðsetningar, þurrkunar, skoðunar, pökkunar, geymslu eða verksmiðju, og óhæfar vörur eru endurunnar. Bræðsluaðferðin byggir á því að nota úrgangsgler (25-60% af glerinu) sem aðalhráefni. Ákveðið magn af kísil-sandi, feldspat, kalksteini, sódaösku og ýruefni og litarefni er bætt við í gegnum malakerfi úrgangsglersins í einsleitt duft og síðan brætt í háhitabræðsluofn (bræðslumark 1400-1500) í einsleitan glervökva. Glervökvinn rennur í kalander og er þrýst í glerblokk af ákveðinni stærð og lögun, sem er sendur í glæðingarofn. Eftir skoðun, pökkun og geymslu er hægt að geyma eða afhenda glæðingarvörurnar.

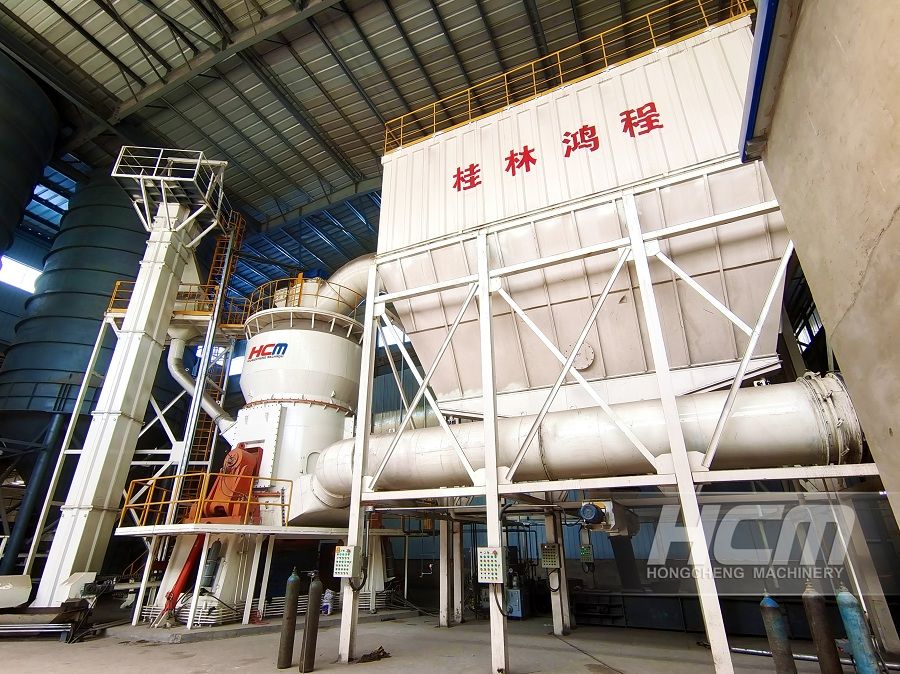

Endurvinnsla úrgangsglers Glermósaík byggir á því að mala úrgangsgler í glerduft. Úrgangsglermyllan er framleiðslubúnaður til að vinna úr glerdufti. Úrgangsglermyllan er framleidd afHCM vélar has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Birtingartími: 8. janúar 2024